文/中粮包装永富容器(哈尔滨)有限公司涂印车间副主任于同

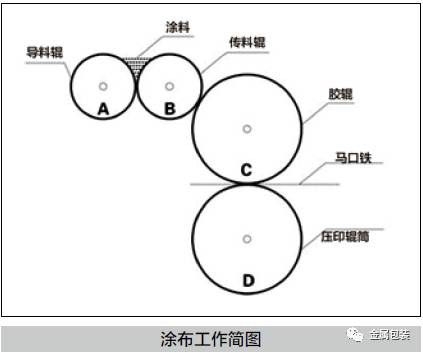

在马口铁印刷行业中,白磁涂布是一种十分常见的工艺,由于这种工艺涂布出来的版面效果丰满,色泽亮丽,受到很多客户的青睐。但是有时在白磁版面的上边缘或两角位置有擦黑的现象,有时甚至反印到马口铁的背面,严重影响了产品质量,甚至导致众多的马口铁印片报废,造成很大的经济损失,其实这种生产缺陷在涂布工艺中会经常遇到。我们称之为白磁流挂或涂白倒流。那么白磁流挂是如何产生的呢?我们看下面的涂布工作简图:

传料辊B与导料辊A相向旋转,从而保证将足量的涂料传导到胶辊C的表面,胶辊C与传料辊B,与压印辊筒D之间都有适当的压力,马口铁被传送带输送到C、D之间,由于C是弹性辊D是刚性辊,在压力的作用下,胶辊C与马口铁的接触部位发生弹性变形。C/D以相同的线速度相向旋转,在压力的碾压下,将白磁(可丁涂料)均匀地涂布在马口铁上。

由于白磁版面都是要求有横向开槽,涂布时,在压力的作用下胶辊C发生弹性变形,在胶辊变形处与马口铁的接触部位之间,涂布的同时,也产生了涂料的少量堆积,随着胶辊和压印辊筒的相向旋转以马口铁的同步前进,少量堆积的涂料被胶辊挤压着向后移动。当胶辊旋转到下一个开槽处时,堆积的涂料无法前进,就留在了版面的上边缘,马口铁进入烘房被花铁架托起后,堆积的涂料向下略有流平,但随着温度的升高,涂料表面开始固化,流平也就终止。这样在版面上,上边缘及两角处与正常版面之间就形成了一个高度差,那么边缘上高出正常版面的部位,就是白磁流挂。只要涂布的这种工艺不发生改变,这种版面上的高度差在理论上就永远存在,并且高度差越大,产生的质量问题就越严重。我们所要做的就是让这种高度差无限缩小,使白磁流挂显现的危害变得微乎其微,达到完全可控的范围。胶辊与马口铁之间的相对运动挤压出来的堆积涂料,它的量越多,与版面之间的高度差越大,反之就越小,经过本人多年的实际操作发现,这个问题与以下几个因素有关:

胶辊与压印辊筒之间的压力越大,产生的流挂越重

胶辊与压印辊筒间的压力越大,作用在马口铁上的压力越大,胶辊的弹性变形量就越大,挤压出来的涂料的量也越大,产生的流挂就很严重,所以在白磁涂布时要尽量调小压力(以不出现版面漏涂点为准),这样不但可以控制流挂,还可以控制由于胶辊的膨胀变形造成的版面增大,彩印后两侧露白边的质量缺陷。

版面的涂层越厚,流挂越明显

当涂布的马口铁版面涂层很厚时(一般大于20克/平方米),胶辊弹性变形后挤压出的涂料量就会相对增多,流挂的痕迹就越明显,但如果减少限油刻度,使涂层变薄时,白磁的版面白度也会下降,(白度仪测试小于70)甚至出现透底,而达不到客户的要求,这时如何能找到一个平衡点,很是考验一个机长的操作水平,本人的一点经验是将涂层厚度控制在14克/平方米—克/平方米,效果会好些,由于客户之间要求的标准有差异,如果达不到要求,可以考虑双涂。

涂料的粘度对流挂的影响

这一点好像有些争议,有的观点认为粘度大,流挂可能会减轻,如果胶辊状态非常好,压力、涂层等调整得十分理想的情况下,可能会使流挂减少,但是有些条件很难控制,如果控制不好,不但不会减少,反而会加重流挂,并且造成版面边缘及两角擦黑,甚至反印到马口铁背面。如果压力、涂层等调节不合适的条件下,胶辊挤出的涂料量比较大,而涂料黏度大,进入烘房后不能及时流平,这样与版面之间的高度差反而变大,加重了流挂危害,因此从操作安全的角度讲,还是将涂料黏度降低,取正常值的下限,涂4杯测量,在130s-140s为宜,如果是双涂,还可以降低些。另外大的白磁黏度,也容易使涂布版面产生橘皮现象。

胶辊开槽形状对流挂的影响

胶辊的横向开槽角度不一样,胶辊的胶质软硬及膨胀系数不同,涂布时所产生的流挂形态也有差异,常见的开槽形状基本有两种,V型和梯型,根据每位操作者的使用经验和操作习惯不同,以上情况对流挂的影响各有认知。

总之,以上四种因素,对于白磁流挂的产生,都有一定影响,在生产实际中,各种临时的、不可预期的问题也会经常遇到,如果能很好地、有针对性地合理操作,把控好以上主要四种因素,白磁流挂就一定能控制在很小的范围内,从而将其对质量的危害降到低,为后续的彩印和制罐等工序,打下一个良好的基础。

(选自《金属包装》2017第四期)